Controllore di potenza GPC per il preriscaldo uniforme della matrice di estrusione nei forni per alluminio

Scopri come controllare il riscaldamento elettrico nei forni di preriscaldo matrici per estrusione dell'alluminio.

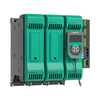

Il controllore di potenza GPC in modalità bifase

Gestisce il riscaldamento di una batteria di resistenze trifase fornendo una completa ed efficiente diagnostica di:

- interruzione anche parziale delle resistenze di riscaldamento;

- rottura del fusible di protezione;

- monitoraggio della temperatura dei morsetti di potenza, come manutenzione preventiva, anticipando ed evitando possibili danni fino all’incendio dovuti ad un riscaldamento eccessivo delle connessioni elettriche.

Inoltre la connessione fieldbus permette un’integrazione con i più comuni sistemi di automazione di fabbrica.

Introduzione

- Applicazione: controllo delle resistenze di preriscaldo nei forni matrici per l’estrusione dell’alluminio

- Prodotti: il controllore di potenza GPC pilota i riscaldatori resistivi e fornisce diagnostiche di interruzione parziale delle resistenze di riscaldamento, di rottura del fusibile di protezione e di connessione fieldbus

Il processo

L’estrusione di alluminio è un processo industriale che dalla compressione di un massello cilindrico di alluminio, chiamato billetta, attraverso una matrice permette di ottenere barre a

sezione costante.

Per permettere la loro compressione, prima del processo di estrusione, le billette vengono riscaldate ad una temperatura tra i 450/500°C (842/932°F).

Le billette vengono poi tagliate, da un’apposita macchina, alla misura richiesta e pressate contro una matrice d’acciaio forata, riscaldata alla stessa temperatura delle billette.

I prodotti di alluminio estruso sono utilizzati in svariate applicazioni industriali come il navale, l’Oil&Gas e l’edilizia.

Nel settore Auto ed Aerospaziale vi è un esteso utilizzo di componenti in alluminio dovuto alle caratteristiche di resistenza meccanica e leggerezza.

L’applicazione

Preriscaldo uniforme ed accurato della matrice di estrusione

Risulta importante utilizzare la matrice, ad una temperatura di 450/500°C (842/932°F) simile a quella della billetta. E’ necessario inoltre limitare le variazione di temperatura al suo interno, per evitare diversi tipi di problemi:

- un aumento degli scarti in fase di avvio produzione dovuti a flusso incorretto del metallo;

- perdite di produzione causate dall’incollaggio delle billette;

- danni prematuri alle matrici stesse;

- aumento dell’ossidazione della superficie interna della matrice riducendo la qualità del prodotto finale.

I forni di preriscaldo, sono generalmente divisi in diverse camere indipendenti, per garantire la copertura continua dei diversi cambi di produzione.

Le diverse zone di riscaldamento, con riscaldatori elettrici, sono gestite da Power Controller controllati dal PLC centrale di impianto.

Benefici del prodotto

GPC controllore di potenza trifase

- Gamma: da 40A a 600A monofase/bifase/trifase

- Configurazione semplice e flessibile con il configuratore GF_eXpress

- Display portatile per l’accesso locale dei dati e semplice configurazione selezionando la ricetta precedente

- Modalità di comando: configurabile

- Dimensioni d’installazione estremamente compatte

- Allarme di rottura del riscaldatore con autoapprendimento

- Connettività: tutti i bus di campo Ethernet più comunemente usati

- Conforme SCCR UL 508 100KA

Soluzione

Controllo ottimizzato

I GPC Power controller in modalità bifase, comandano le batterie trifase di riscaldamento elettrico.

- Il controllo di due fasi per carico trifase (Figura 2) offre vantaggi in termini di costi rispetto al controllo a 3 fasi, garantendo comunque il corretto controllo della temperatura. Inoltre, consente di risparmiare spazio nell’armadio elettrico e riduce il calore generato dai tiristori.

- Nello specifico la serie GPC già di per sé è tra i prodotti con dimensioni meccaniche tra le più ridotte sul mercato, pur garantendo le prestazioni anche in condizioni ambientali critiche.

Manutenzione preventiva

- Danni potenziali fino all’incendio, dovuti ad un serraggio non idoneo dei morsetti di potenza, possono essere evitati grazie al monitoraggio continuo della temperatura dei cavi. Le 12 termocoppie integrate nei terminali di potenza del Power Controller GPC, permettono di acquisire e valutare potenziali situazioni di pericolo.

- Un’interruzione anche parziale della batteria di resistenze, può causare un problema nel controllo di riscaldamento. La diagnostica di interruzione parziale (Figura 3) o totale del riscaldatore abbinata ad un algoritmo di compensazione tra le fasi disponibili con il Power Controller GPC, consente comunque di erogare l’energia richiesta al processo.

Connessione automazione di fabbrica

Problemi di deterioramento delle matrici o mancate produzioni possono essere evitate attraverso l’acquisizione ed elaborazione dei principali valori di processo. La disponibilità di queste informazioni, grazie alle varie connessioni di rete disponibili con GPC, permette al sistema di controllo di intervenire velocemente anticipando eventuali danni. Fieldbus disponibili:

- Ethercat

- Profibus

- ProfiNET

- Ethernet/IP

- Modbus RTU/TCP

- CANopen