Controllore elettronico di potenza per la gestione delle resistenze elettriche in impianti float per la produzione di vetro

Scopri come nel tunnel di raffreddamento di un impianto float per vetro, il controllore elettronico di potenza permette di comandare i riscaldatori elettrici in base al profilo di temperatura e al gradiente di raffreddamento.

Il tunnel di raffreddamento è una sezione critica nel processo di produzione float vetro piano

Questa fase deve avvenire con un raffreddamento controllato (caldo-freddo) per evitare crepe sulla lastra di vetro causate da un gradiente di temperatura non appropriato.

Il controllore di potenza GPC trifase consente di:

- gestire le resistenze elettriche;

- fornire una serie di diagnostiche, tra cui allarmi di interruzione totale o parziale delle resistenze, della tensione e corrente di linea e dei fusibili di protezione integrati.

Introduzione

- Il tunnel di raffreddamento è una sezione critica nel processo di float vetro piano (Figura 1), in quanto deve raffreddare in modo controllato (caldo-freddo) per evitare che si formino crepe sulla lastra di vetro a causa del gradiente di temperatura non appropriato.

- Il controllore di potenza GPC 3 PH pilota i riscaldatori resistivi e fornisce diagnostiche, tra cui allarmi di interruzione dei riscaldatori, tensione di linea, fusibili di protezione e integrità generale dei controllori di potenza

Il processo

Il vetro float è una lastra realizzata facendo fluttuare il vetro colato su un letto di stagno fuso. Questo metodo conferisce al foglio uno spessore uniforme e una superficie piana.

Il vetro float è composto da materie prime quale sabbia con alto contenuto di silice, che viene prima miscelato in un processo discontinuo, quindi posto in un forno dove viene e portato a circa 1500°C (2372°F). Una volta fuso, la temperatura del vetro si stabilizza a circa 1200°C (2192°F).

Il vetro colato si riversa su un bagno di stagno fuso (circa 3-4 m di larghezza, 50 m di lunghezza, 6 cm di profondità), da un canale di erogazione. Il vetro scorre sulla superficie dello stagno formando un nastro galleggiante con superficie perfettamente liscia, mentre la temperatura viene gradualmente ridotta da 1100°C a circa 600°C (1112°F).

Il nastro di vetro viene rimosso dal bagno con rulli a velocità controllata e passa attraverso un forno tunnel di raffreddamento lungo circa 100 m (328 ft) dove viene raffreddato gradualmente per evitare rotture a causa del cambiamento di temperatura.

All’uscita dall’ “estremità fredda” del tunnel di raffreddamento, la lastra di vetro passa alla linea di taglio.

L’applicazione

L’obiettivo del tunnel di raffreddamento è di ridurre la temperatura da 600°C (1112°F) fino a 70°C (158°F). Il controllo del gradiente dipende dalle caratteristiche del vetro in produzione.

Per la precisione del controllo graduale del raffreddamento, è necessario un algoritmo speciale di riscaldamento/ raffreddamento. Il riscaldamento avviene tramite riscaldatori elettrici resistivi.

Il sistema di controllo pilota i regolatori di potenza che comandano i riscaldatori elettrici, in base al profilo di temperatura e al gradiente di raffreddamento richiesti.

La durata tipica di una linea di vetro float è di 15 anni con pochissimi arresti programmati, ciò richiede apparecchiature di controllo robuste con un livello minimo di manutenzione.

I controllori di potenza devono essere completi di diagnostica di prodotto stesso e di riscaldatori.

I benefici del prodotto

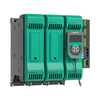

Serie GPC

- Gamma: da 40A a 600A monofase/bifase/trifase.

- Configurazione semplice e flessibile con il configuratore GF_eXpress.

- Display portatile per l’accesso locale dei dati e semplice configurazione selezionando la ricetta precedente.

- Allarme rottura riscaldatore con autoapprendimento.

- Modalità di comando: configurabile.

- Connettività: tutti i bus di campo Ethernet più comunemente usati.

Diagnostica e manutenzione predittiva

- Monitoraggio continuo della temperatura dei terminali di alimentazione del controllore tramite 12 termistori integrati, per prevenire il surriscaldamento da cablaggio non idoneo e con danni potenziali fino all’incendio.

- Allarme di interruzione parziale e totale del riscaldatore e strategie di controllo per trasferire comunque l’energia richiesta al processo, per un periodo limitato, anche nel caso di interruzione parziale del carico, attivando un algoritmo di compensazione tra le fasi, evitando un calo di temperatura nel processo.

• Monitoraggio di tensione di linea, frequenza di linea,

corrente di carico, impedenza di car

La soluzione

In un caso specifico, il tunnel di raffreddamento richiedeva 16 zone di riscaldamento in configurazioni trifase.

Sono stati applicati in totale 16 regolatori di potenza GPC 3 PH con diversi intervalli di corrente, per un carico totale di 2 MW (Figura 2).

I Controllori di Potenza GPC sono connessi al sistema di controllo DCS della linea float, attraverso la connessione Modbus TCP e con segnali 4-20mA per consentire un passaggio in sicurezza tra automatico (segnale da DCS) e manuale (comando da potenziometro locale) con un segnale 4-20mA usato come riferimento di set di potenza (Figura 3).

Tramite le comunicazioni Modbus TCP, il GPC fornisce il seguente stato di diagnostica a DCS:

- allarmi di interruzione riscaldatori completi e parziali (Figura 4);

- valore tensione–corrente-potenza sul carico;

- stato dei fusibili di bordo;

- sovratemperatura dei terminali di alimentazione del GPC, che può essere causata dal cablaggio non appropriato dei cavi/barre terminali di alimentazione con i morsetti del GPC (Figura 5)